Therm-A-Rest je asi nejznámějším výrobcem karimatek na světě. Výrobou samonafukovacích a nafukovacích karimatek se zabývají už od roku 1972. Pokud vás zajímá, jak taková výroba samonafukovací karimatky probíhá, můžete v následujícím článku firmě Therm-A-Rest nakouknout pod pokličku.

Za vznik samonafukovacích matrací vlastně nepřímo vděčíme výrobci letadel Boeing. V 60. letech byla ekonomika města Seattle závislá právě na Boeingu, který v té době zaměstnával v Seattlu až sto tisíc lidí. Na začátku 70. let se ale Boeingu kvůli masivnímu poklesu zakázek přestalo dařit a důsledkem bylo propuštění přibližně šedesáti tisíc zaměstnanců. Mezi propuštěnými byli i pozdější zakladatelé Therm-A-Rest Jim Lea a Neil Anderson. Karimatky v té době nebyly příliš pohodlné ani lehké, o skladnosti ani nemluvě. Takže tyto dva bývalé inženýry Boeingu a vášnivé horolezce přemluvil jejich kamarád, aby se pokusili vyvinout lehčí a pohodlnější karimatku.

Osudový nápad se ale nezrodil na horách, nýbrž na zahradě, díky zvuku vzduchu unikajícího z pěnové podložky. Jim Lea dostal převratný nápad, použít na karimatku pěnu s otevřenými buňkami, uzavřenou do vzduchotěsného obalu, která by se po otevření ventilu sama vrátila do původního stavu, čili se sama nafoukla. V roce 1972 si nechává tento nápad patentovat pod názvem Therm-A-Rest a začíná výroba prvních samonafukovacích karimatek.

První prototypy vznikaly na malém dřevěném lisu, nyní už je výroba o dost sofistikovanější. Therm-A-Rest už není jen v Seattlu, ale také v Irsku a jejich továrny vyrobí 1000-1500 karimatek za den.

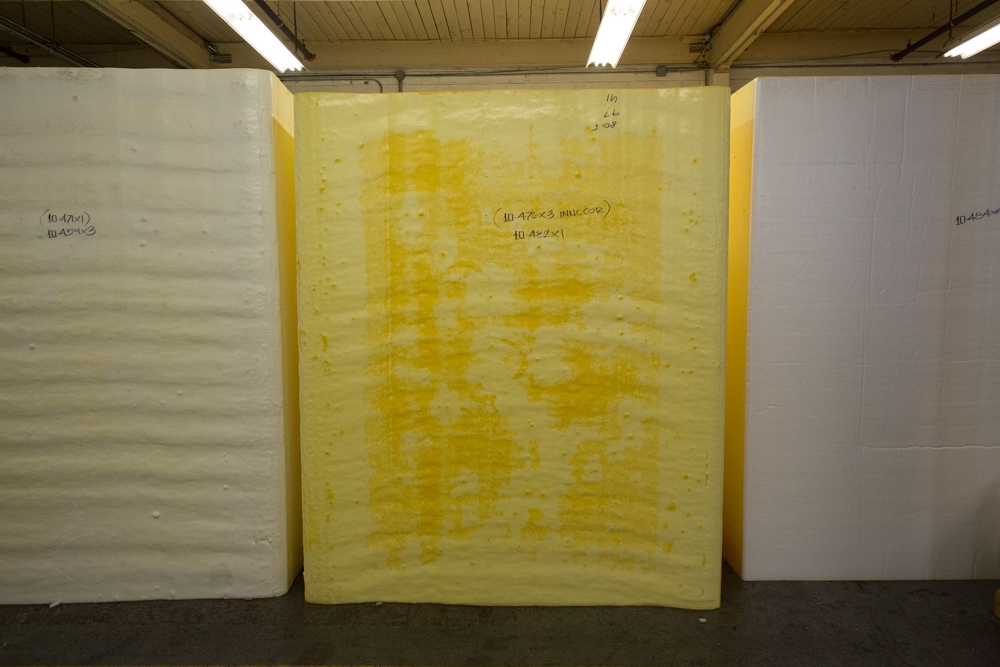

Vše začíná u obrovského bloku pěny.

Jak už bylo řečeno, jde o pěnu s otevřenou strukturou buněk, což znamená, že vzduch se může jednoduše přesouvat mezi jednotlivými buňkami v pěně. Hlavní výhodou oproti pěně s uzavřenou strukturou je nízká váha a stlačitelnost.

Pěna se musí z bloků o rozměrech 100x200x250 cm nařezat na požadovanou tloušťku a velikost.

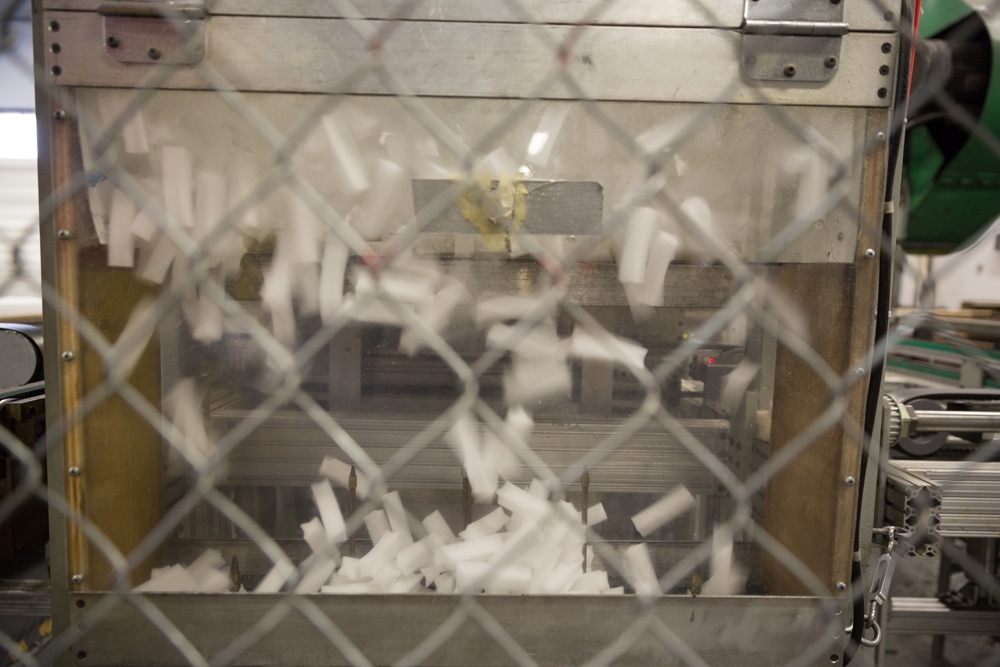

V této fázi připomínají karimatky spíš matrace do postele, ale hned v dalším kroku jsou seříznuté do finálního tvaru a speciální stroj do pěny nadělá díry, které karimatku odlehčí.

Odřezky z karimatek se pak používají na výrobu cestovních polštářků, aby ani kousek pěny nepřišel na zmar.

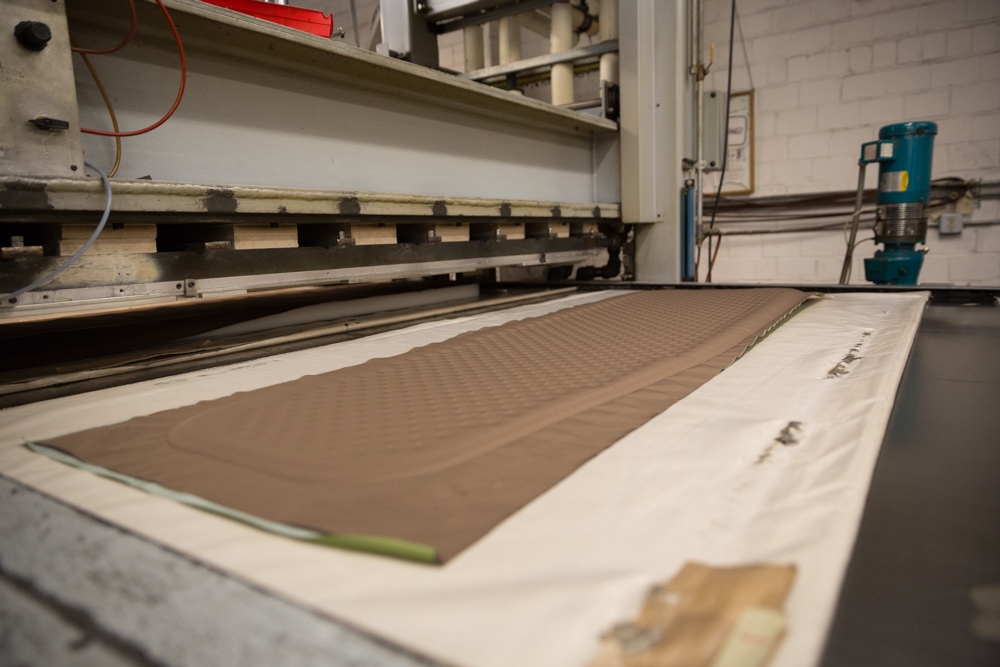

Nyní přichází na řadu potah, který bude pěnu chránit – obvykle se jedná o nylon s PU zátěrem. Pěna se vloží mezi dvě vrstvy látky, to celé se vloží do lisu, stlačí se a svaří k sobě.

Pěna se teď nachází ve vzduchotěsném obalu, který se musí pro další opracování ochladit.

Aby se z neprodyšně uzavřené matrace stala samonafukovací karimatka, musí se ještě přidat ventil.

A pak už jen dokončovací práce – ruční zastřihování okrajů.

Než se finální produkt vypustí k zákazníkovi, každá karimatka se plně nafoukne a nechá se 24 hodin „odležet“ a následně je zkontrolována, aby se odhalily případné úniky vzduchu. Tímto testem údajně neprojdou jen 3% karimatek.

Posledním krokem je úplné vytlačení vzduchu z karimatky a zabalení do přepravního pouzdra.

A pak už jen rozbít dvě až tři prasátka, abychom si mohli hotovou karimatku pořídit 🙂

Zdroje:

http://www.cascadedesigns.com/therm-a-rest/blog/the-genesis-of-the-self-inflating-therm-a-rest-mattress/

http://indefinitelywild.gizmodo.com/how-therm-a-rest-sleeping-pads-are-made-1703679138

http://www.cascadedesigns.com/ie/therm-a-rest/about/history

je samonafukovačka od thermu je sen…

pěknej zajímavej článek,víc takových

Mám od nich nafukovačku. Je velká a těžká asi jako pláštěnka, prostě nula nula nic, a spí se na ní parádně. No, ale stála víc než stan…

Pouzivam je pres patnact let – myslim, ze mam treti.

Od doby, co jsme ve stanu pro dva spali tri (a to rana nam v nem zamrzla voda v kanystru) pricemz ja mel misto “pul zada na jakysi klasicky penovce/pul zada na T&R” vim, ze je rozdil je i ve spacaku dobre poznat.

Ale z jiny akce zase vim, ze kdyz si ji clovek pri ulehani v zime za mrazu pichne o strep, tak to do rana bude mit o dost krusnejsi nez planoval, protoze prazdna ma izolacni schopnost opravdu nulovou. Od ty doby s sebou vozim i lepeni …

Akorat termin “samonafukovaci” znamena spis “musis si sam nafouknout”. Bez toho to trva desne dlouho, a stejne se musi dofukovat.

Dobrý deň, zaujímali by ma rozmery a hlavne cena pri odbere cca 200 ks? A dala by sa na nich urobiť potlač?

S vďakou za odpoveď

Juraj Urban

Umím si představit i další použití principu. Otevřelo by to nové možnosti pro další výrobce. Přitom je to geniálně jednoduché. Detaily zde uvádět z pochopitelných důvodů nebudu 🙂